Pipeline je anglický název, který se již v praxi běžně používá, proto u něj zůstaneme. Českým překladem slova pipeline by mohly být výrazy „datovod“ nebo „tok dat“, které zároveň i nejvíce vystihují její vizuální představu. Nebudeme tedy měnit již zažité zvyklosti, výraz pipeline (pajplajna nebo pajpa) je již dostatečně známý a v Česku poměrně často používaný v podnikové praxi.

Pro pochopení fungování zákonitostí a principů efektivních procesů si můžeme pipelinu představit jako řeku s řadou přístavů, na které pluje velké množství nákladních lodí, viz obr.3. Každá loď je schopna převést jiné množství nákladu, což určuje její velikost. Zároveň platí, že jeden kapitán řídí více lodí, nemůže však být na kapitánském můstku více lodí současně.

Obrázek 3: Pipeline/Řeka

V našem srovnání představuje jedna plující loď jeden konkrétní proces/úkol/zakázku/projekt. Loď proplouvá přístavy (zobrazené jako stavy), kde probíhá jistou dobu nakládání, viz obr.4. Nákladní kapacita lodi (ať už vyjádřená v penězích nebo v jiných jednotkách) představovaná velikostí kontejneru odpovídá potenciálu, který je schopna loď přivést do cílového přístaviště.

Obrázek 4: Proces/Plující loď

Cílem kapitána je dopravit co nejvíce zboží v co nejkratším čase do cílového přístaviště za následujících podmínek:

Kapitán musí řešit velké množství dilemat:

Je zjevné, že pro rozhodování kapitána není možné počítat např. se sofistikovaným matematickým modelem nebo počítačovým programem. Znamenalo by to zaznamenávat a zpracovávat velké množství aktuálních informací včetně častých změn priorit a změn rizik spojených s náhodnými jevy. Takovýto v praxi reálně použitelný strojní, počítačový či matematický aparát prostě neexistuje. Klíčem k efektivním procesům tedy bude takový aparát, který kapitánovi umožní v každý moment rychlé a operativní rozhodování podle aktuální situace.

Obrázek 5: Řeka versus tabulka

Nabídněme kapitánovi velmi názorný, jednoduchou tabulkou představovaný pohled, viz obr. 5, který mu dá odpovědi na řadu podstatných otázek:

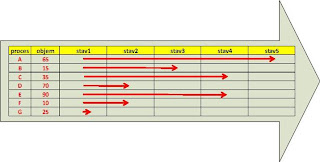

Pipelinu si tedy můžeme představit jako tabulku, ve které najdeme minimálně údaje o počtu, velikosti a stavu procesů, viz obr.6:

Obrázek 6: Pipeline

Glosář

19. 3. 2008

Pipeline / datovod

Subscribe to:

Komentáře k příspěvku (Atom)

15 Comments:

Váš obraz plujících lodí je moc hezký a názorný. Jen jestli správně chápu:

- velikost (nosnost) lodi je kapacita výrobního zařízení?

- velikost nákladu je velikost výrobní dávky?

Každá ANALOGIE má své mouchy, tj. aspekty, které nebudou až tak úplně sedět. Jestli jste ale Verunko četla pořádně, víte, že výrobní zařízení jsou přístavy, kde se na loď nakládá další náklad (přidaná hodnota).

Kapacita lodi může tedy být jen celková možná největší velikost dávky finálního produktu.

Tato analogie má hejno much. Loď je jakýsi fuktivní objekt - neexistuje, dokud na ní nenaložíme alespoň první náklad.

Loď je třeba založená výrobní zakázka - a máte to!

Loď má být trvale existující entita bez ohledu na řeku, náklad - je to aktivum, výrobní prostředek. To je to, co na této analogii kritizuji jako zavádějící.

Děkuji všem za velmi přínosné komentáře, Ko-ra velmi přesně odpověděl(a) Verunce. Ovšem zjišťuji, že se snad všichni pohybujete v oblasti výroby. Vždyť procesy jsou úplně všude!! Pls dejte vědět ti, kteří se zabýváte i něčím jiným než výrobou, děkuji.

Všichni jste trefili do černého s tou slavnou lodičkovou ANALOGIÍ. Kdyby jste jenom věděli, kolik jsem jen viděl překvapených pohledů a posměšných výrazů. Celé kouzlo je ale o tom, že právě títo "škarohlídi" nebyli schopni pochopit efektivní procesy až do doby, než jsem na ně vytáhl právě "lodičky" (i když srovnání/analogie nebylo 100%). Po dlouhém pátrání jsem našel konečně něco, co nebylo tak hrůzostrašně abstraktní a neuchopitelné. A také jsem si ověřil, že bez vizualizace něčeho tak nepředstavitelného, jako je dynamika procesů, se prostě nepohnu dál. Můj hlavní úkol je tedy dodat běžnému manažerovi takové nástroje/vizualizace/návody, aby mohl ve své každodenní praxi TEP používat. Složité abstrakce nebo řada (možná zajímavých) nepředstavitelných výrazů je bohužel málo.

Mimochodom, pokud přijde někdo s lepší analogií, má u mě flašku...

Hlásím se jako "nevýrobní". A přiznávám, že jsem úřednice na jakémsi magistrátě, kde právě nyní probíhá více než desetimiliónový projekt reinženýringu. Na výklad o procesech s lodičkami se těším, zde nám slavná renomovaná firma z rodu BIG5 předvádí zatím dost nesrozumitelnou analýzu.

Kdysi s námi pan Kalenda a jeho kolegové dělali manažerskou simulaci procesů s dětskou skládačkou, kterou jsme montovali. Bylo to bezvadné a velmi názorné, dodnes si moje prsty pamatují, co jsou úzká procesní hrdla, co je výrobní dávka, jaký je rozdíl mezi řízením procesu od zadu zákazníkem a řízením plánem atd....

Nešlo by tady publikovat návod?

Orině děkuji za "upřímnou zpověď". Podle mého máte docela osvíceného primátora, pokud jde do zlepšení procesů především kvůli efektivnějšímu fungování úřadu. Budiž pro magistrát i BIG5 omluvou, že TEP spatřila světlo světa teprve před pár měsíci, mohlo se pár milionů ušetřit ;-).

LOPe, až bude pan Kalenda opět simulovat s dětskou skládačkou, budu sedět v první řadě.

Co se týče návodu, něco napoví 8. část: Postup zavádění TEP - 31.3.08 a komentáře. Detailní postupy a metodiky však nejsou a nikdy nebudou bezplatné nebo veřejně k dispozici, prosím o pochopení.

Jsem z finančních služeb - čili rozhodně nepatřím mezi "výrobáky".

Také si myslím, že použití analogií je u služeb podstatně důležitější, než u fyzické produkce - tam se na proces člověk může jít podívat a sáhnout si na něj, u nás to moc dobře nejde.

Jsem také z byznysu služeb (nefinančních).

Tak to jsem si oddechl, nevypadá to tak jednostranně pro výrobáře. Možná bych mohl v tento moment prozradit (určitě to někteří tušíte), že TEP vyrostla především na službách, kde se i nejvíce projeví její přínosy. Výrobáři ale určitě nezoufejte, mám pro TEP připraveny dvě "laboratoře", kde to v dohledné době spustíme.

Uvidíme, zda TEP bude použitelný i pro AČR. S procesním řízením pár let už zkušenosti máme.

TEP je použitelný všude, kde jsou neefektivní procesy, tedy i v AČR. Ovšem tady velmi opatrně, abychom nenarazili ;-) (např. na potřeby utajení), TEP totiž umožňuje "vidět neviditelné", viz O čem TEP je

Post a Comment